机器人行业观察第2期:三大“卡脖子”难点问题

在机器人产业中,减速器、伺服电机和控制器是三大核心零部件,这三种零部件占了机器人成本的70%左右,是机器人生产难度最大,同时也是价值最高的部分。长期以来,这三种零部件的关键技术被日本、欧洲等企业垄断,成为制约我国机器人行业发展的三大“卡脖子“问题。

1、减速器

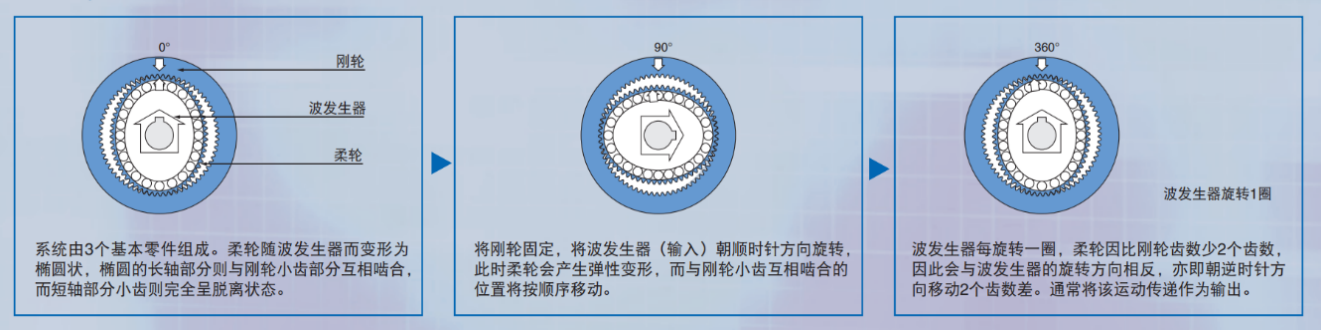

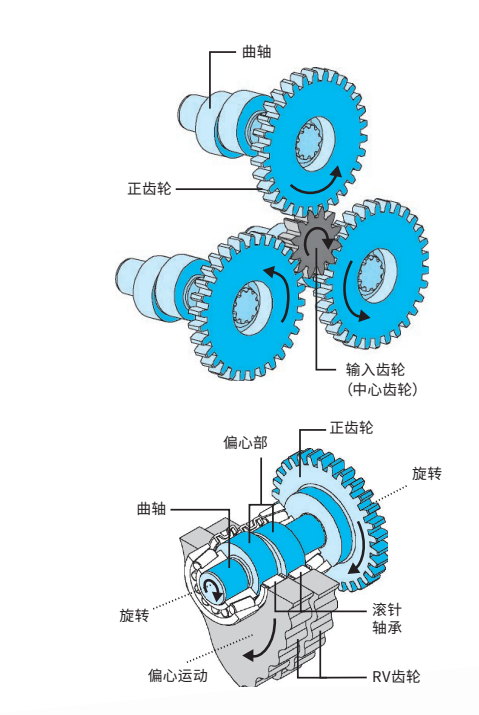

减速器又称为减速机,是机器人的关节核心,其主要功能是传导伺服电机的动力,调整速度和扭矩,对机器人的运动精度起到决定性作用。减速器是机器人价值成本中最高的部件,成本占机器人总成本的35%左右,同时也是技术壁垒最高的部分。减速器种类繁多,在机器人领域中应用最多的是RV减速器和谐波减速器,这两种都属于精密减速器。

RV减速器减速比大、精度稳定,同时有着较高的扭矩范围和刚度,因此较多应用于机器人大臂、基座等负载重量大的部分;相比于RV减速器,谐波减速器结构简单,质量和体积小、精密度更高,常用于机器人小臂、手腕等对灵活度要求高的部分。

从全球市场范围看,精密减速器市场高度集中化,由日本的哈默纳科与纳博特斯克两家企业主导,两者共占据精密减速器市场的75%以上。其中,谐波减速器由哈默纳科垄断,占据了全球谐波减速器80%以上;RV减速器由纳博特斯克主导,全球市场占有率超过90%。国内产品起步较晚,得益于绿的谐波、双环传动、中大力德等企业的带动,近年来减速器市场国产化率持续提升,但在转速、传动精度、稳定性、使用寿命等核心参数上,还与国外头部企业的产品存在很大差距。

谐波减速器结构和减速原理均显而易见,而RV减速器的原理以及专利也已公开,但核心技术仍长期被日企垄断,其技术难点主要在材料、加工工艺和制造设备方面。加工所需要的材料对刚度、颗粒度、硬度都有很高要求,而这种高强度金属材料往往依赖进口;而在加工工艺和制造设备方面,减速器制造需要保证很高的加工精度,而我国制造自动化起步较晚,在热处理工艺和高精度加工机床等方面都与国际先进水平存在差距。

国内企业的优势在于价格与本土服务。特别是,得益于国内劳动力成本和设备成本较低,国内减速器产品价格通常比国外产品低20%-50%左右。但头部机器人企业宁愿选择高溢价产品来保证机器人性能,如工业机器人“四大家族”(发那科、安川、ABB、库卡)与哈默纳科和纳博特斯克深度捆绑,导致国内企业难以进入其供应链。但是,当前国内工业机器人产业发展迅速,减速器市场需求巨大,相比于价格高昂的国外产品,国内企业更倾向于采购性价比高的产品,且在售后响应、定制化服务等方面国内产品也更具优势,因此,结合上述优势与不断积累的技术能力,国内减速器企业逐步弥补产品性能上的不足迎头赶上甚至实现弯道超车,仍值得期待。

表1 减速器产品对比

图2 谐波减速器工作原理

来源:哈莫纳科产品手册

图3 RV减速器工作原理

来源:纳博特斯克产品手册

2、伺服电机

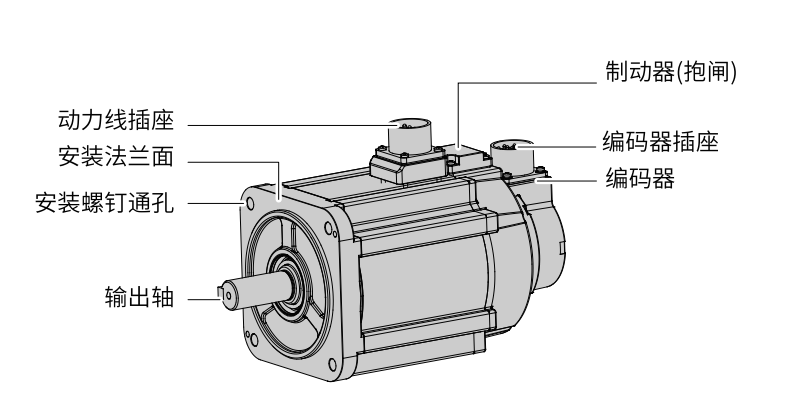

伺服电机是机器人系统的动力系统,是运动的“心脏“,一般安装于机器人的关节处,用于控制速度和转矩,以实现机器人精确、快速、稳定的位置移动,是影响机器人工作性能的主要部件,成本占机器人总成本的20%左右。

伺服电机属于控制电机的一种,与机器人具有较好的适配性,相比于步进电机,伺服电机具有更高的控制精度、过载能力和响应速度,但结构更复杂、成本更高。伺服电机分为直流和交流两种,机器人中以交流伺服电机为主。从规格区分,大惯量电机一般体积较大,稳定性好、负载能力高,适用于数控机床;而小惯量电机转矩更大,响应时间更快,与机器人适应性更好。

伺服电机技术壁垒较高,技术参数主要为响应能力、调速范围、转矩质量比、散热性能等。目前市场主要由国外品牌主导,以日本松下、安川、三菱等日系品牌为主,占比45%左右;而西门子、轮茨、博世为代表的欧美品牌则主导最高端市场,占比30%;国内企业份额则低于10%。日系品牌产品一般小体积、低重量、低价位,而欧美系则在性能、开放性等方面具有优势。近年来,国内企业加大追赶,市场份额稳步提升,特别在中低端市场,国内已基本可实现自给自足,如汇川技术、埃斯顿、华中数控、英威腾等企业颇具规模,其中汇川技术占有率最高,在国际市场也有一席之地。

国内伺服电机产品部分参数虽已达到国际同类水平,但在功率范围、电机尺寸与编码器技术方面仍与国外产品有较大差距。在功率范围上,大功率类型较缺乏,而是以3kw以内的中小功率为主;在编码器技术上,缺乏自主知识产权的高精度、小型化的编码器技术,多依赖于海德汉、欧姆龙等外企进口;在电机尺寸上,外形尺寸普遍较长,还无法做到小型化集成,导致在一些轻载机器人的安装上受限,在小型化、高密度化以及与伺服电机本体的集成设计的方面尚有很大发展空间。

表2 伺服电机国内外知名品牌产品参数

图4 伺服电机结构示意图

来源:汇川技术产品手册

3、控制器

控制器是机器人的“大脑“,负责将指令发布和传递给执行单元,成本约机器人总成本的15%左右。控制器硬件主要是工业控制板卡,包括主控单元、信号处理等电路,软件主要为控制算法、二次开发支持等。

控制器由于加工制造门槛相对较低,成熟的机器人厂商一般会自行开发,以保证稳定性和维护技术体系,因此控制器的市场份额与机器人份额基本一致,由工业机器人“四大家族”主导,2022年占据我国56%的市场份额。国内包括埃斯顿、新时达、华中数控、汇川技术等企业也都自研了控制器,但竞争力依旧处于弱势地位,而部分企业还需要采购国外厂商控制器。

国内外控制器硬件产品相差不大,但芯片依赖进口,其主要难点在于软件部分。软件部分的主要差距在底层算法、安全性及稳定性方面。一方面,成熟的国际厂商算法一般不予公开,使得底层算法需要国内自研,如抑震算法、转矩波动补偿等;而由于国内工业机器人发展晚,实际应用和运行数据较少,数据量过少也一定程度影响了模型和算法的优化。在安全性方面,国际厂商基本都取得了欧盟CE安全认证,并具有多种安全功能,但国内仅有少部分厂商获得相关认证,在抗震、抗冲击方面,与国际头部企业尚存在差距。

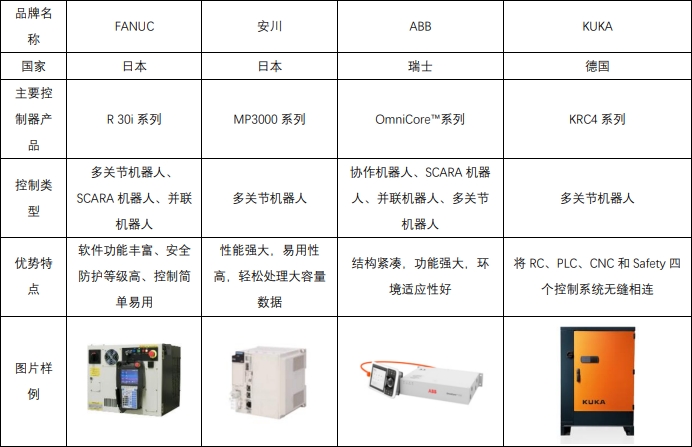

表3 机器人四大家族控制器

【结语】当前,国内从事机器人三大核心零部件制造的企业越来越多,相关技术正在逐步积累,与国外头部企业产品之间的差距正越来越小。随着机器人使用量的不断增长,若在研发方面加大投入、保持耐心、深度推进产学研用融合,相信核心零部件这一“卡脖子”难题将逐步破解。